Case De Vette

Roerders

Voor deze case nemen we een kijkje in de keuken van een staalconstructiebedrijf. Het bedrijf De Vette Staalconstructies produceerde al geruime tijd roerders voor in hun machines gemaakt van RVS. Echter waren er verschillende problemen die werden aangekaart door tuinbouwbedrijven en ook door het staalconstructiebedrijf zelf. Met onze kennis en ervaring hebben we gekeken hoe we deze problemen kunnen oplossen d.m.v. 3D-printen.

- Opdrachtgever : De Vette

- Datum : Maart 2023

- Industrie : Machinebouw

De problemen:

- Hoge productiekosten -> arbeidsintensieve klus

- De werveling van de roerder niet optimaal waardoor het product niet goed functioneerde

De eerste stap die we altijd eerst doen is kijken of we met in achtneming van de eisen het huidige 3D-model kunnen 3D-printen om de kosten te verlagen. In deze specifieke case was dit niet haalbaar omdat het huidige model ontworpen was voor RVS, maar als we dit onderdeel zouden 3D-printen dan zou het alle stevigheid verliezen. Hierdoor zou de 3D-geprinte versie kunnen breken, omdat het materiaal niet dezelfde stevigheid heeft als RVS.

Als tweede hebben we daarom het huidige product onder de loep genomen en volledig geanalyseerd. Vervolgens hebben we met onze opdrachtgever overlegd over o.a. de eisen, doel met het product en de haalbaarheid van de case met 3D-printen. Zoals welke omgeving wordt het product gebruikt, aan welke factoren wordt het product blootgesteld, hoe lang moet het product meegaan en andere technische aspecten die belangrijk zijn specifiek voor deze casus. Zo is er een duidelijk totaaloverzicht waar het onderdeel aan moet voldoen.

Vervolgens hebben we bekeken welk 3D-print materiaal we hier het beste kunnen inzetten. Een stuk materiaal onderzoek is een belangrijk onderdeel van ons unieke proces. Wij onderzoeken alle materialen die er op de markt zijn voor onze 3D-printers. We testen deze dagelijks op onze eigen ontwikkelde trekbanken en kerfslagproef o.a. op het breekpunt van het materiaal, op de hardheid van het materiaal en verdere componenten die we mee moeten nemen om tot het juiste materiaal te komen. In dit geval hebben we gekozen voor een stevig en taai materiaal die ook goed bestand is tegen zure waardes die men tegenkomt in de tuinbouwindustrie.

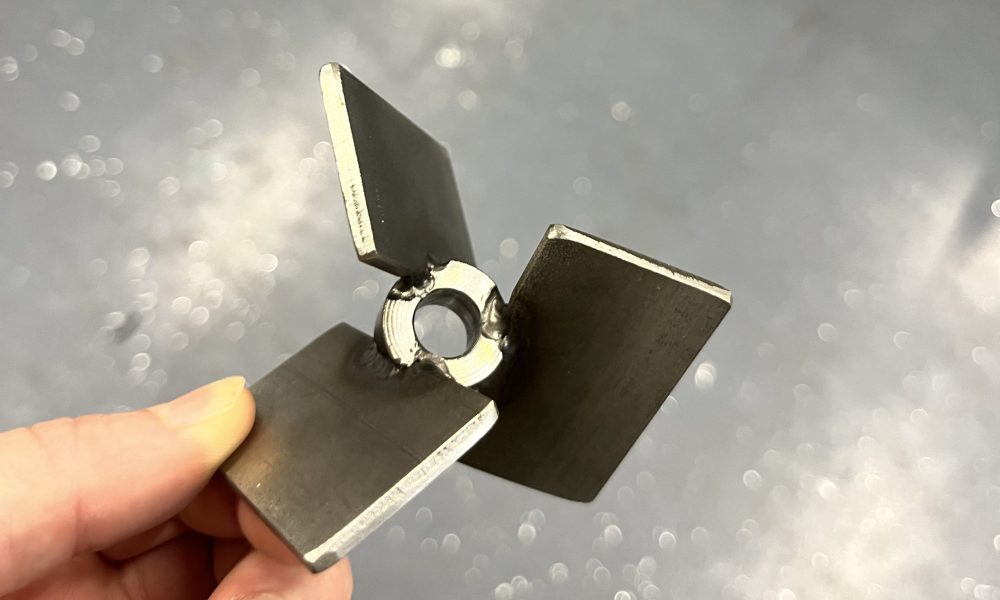

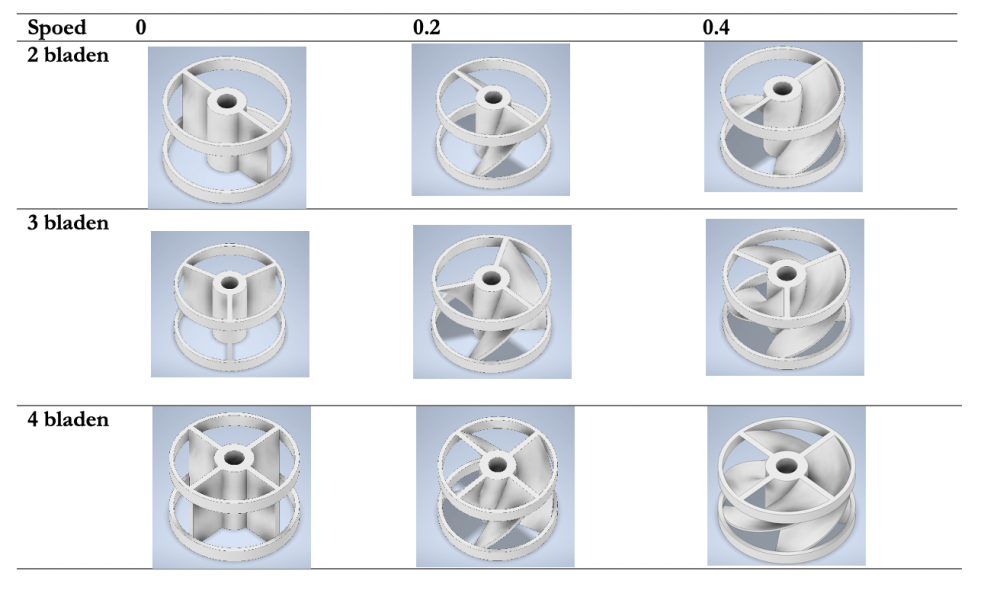

Na alle technische componenten te hebben verzameld is het tijd om een prototype te maken. We hebben het 3D-model volledig geengineerd zodat de werving van de roerder in dit design wél goed zou functioneren zoals de klant graag wil zien. We hebben daarom bijvoorbeeld het 3D-model een stuk verstevigd en een optimale flow gecreëerd voor de roerder.

Aansluitend hebben we een aantal prototypes van het vernieuwde model getest in de praktijk in het tuinbouwbedrijf waar het product wordt gebruikt. We hebben het volledig geoptimaliseerd voor het bedrijf zodat de roerder functioneerde naar behoren en het zelfs veel beter deed dan voorheen. In deze fase was de klant al erg tevreden over het 3D-design.

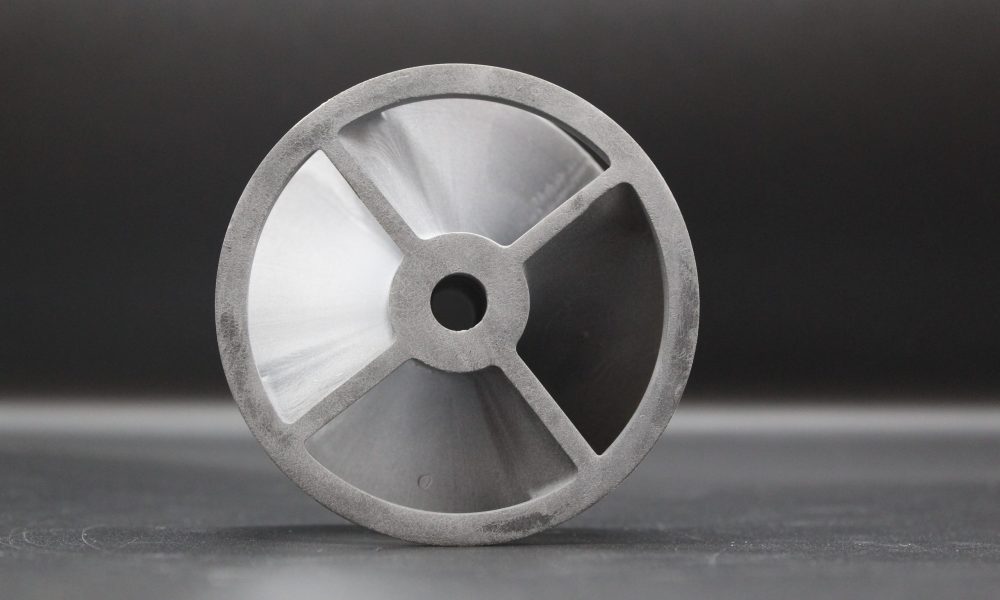

Omdat een ander component in deze cases “de prijs” was hebben we daarna gekeken hoe we de 3D-geprinte roerder prijstechnisch interessant kunnen maken voor massaproductie. In deze stap kijken we o.a. naar het model zo aan te passen dat we er in het 3D-printen zo min mogelijk support en nabewerking nodig is. Ook kijken we hoe we in één printsessie zoveel mogelijk onderdelen kunnen produceren. Daaropvolgend kijken we hoe we de assemblage kunnen doen, in dit geval moest er bijvoorbeeld een RVS moertje in komen te vallen, dit konden we ook volledig verwerken in ons 3D-model. Daarbij hebben we in het onderdeel ook wat teksten verwerkt, bijvoorbeeld tot welke stevigheid de moer aangedraaid kan worden en de logo van het bedrijf.

Oplossing 3D Next Level:

- Het vernieuwde model heeft een betere werveling

- Nieuwe model gaat langer mee

- Lagere productiekosten door serieproductie

Wij produceren vooral d.m.v. conventionele verspaning, omdat wij dat gewend zijn. 3D-printen geeft ons de mogelijkheid om complexere onderdelen aan te bieden die beter aan de gestelde eisen voldoen.

Na de laatste stap hebben we diverse roerders 3D-geprint en geleverd voor onze opdrachtgever en is er met succes weer een nieuwe bestelling gedaan.